硫化是橡胶接头生产中的*个重要的环节,硫化工艺的好坏直接影响到单球体橡胶接头质量的问题。硫化的条件主要有,促进剂,温度,反应物以及压力。

通过胶料定伸强度的测量(或硫化仪)可以看到,整个硫化过程可分为硫化诱导,预硫,正硫化和过硫(对天然胶来说是硫化返原)四个阶段。

硫化诱导期(焦烧时间)内,交联尚未开始,胶料有很好的流动性。这*阶段决定了 胶料的焦烧性及加工安全性。这*阶段的*点,胶料开始交联并丧失流动性。硫化诱导期的长短除与生胶本身性质有关,主要取决于所用助剂,如用迟延性促进剂可以得到较长的焦烧时间,且有较高的加工安全性。

硫化诱导期以后便是以*定速度进行交联的预硫化阶段。预硫化期的交联程度低,即使到后期硫化胶的扯断强度,弹性也不能到达预想水平,但撕裂和动态裂口的性能却比相应的正硫化好。

到达正硫化阶段后,硫化胶的各项物理性能分别达到或接近.*点,或达到性能的综全平衡。正硫化阶段(硫化平坦区)之后,即为过硫阶段,有两种情况:天然胶出现“返原”现象(定伸强度下降),大部分合成胶(除丁基胶外)定伸强度继续增加。

对任何橡胶来说,硫化时不只是产生交联,还由于热及其它因素的作用产生产联链和分子链的断裂。这*现象贯穿整个硫化过程。在过硫阶段,如果交联仍占优势,橡胶就发硬,定伸强度继续上升,反之,橡胶发软,即出现返原。

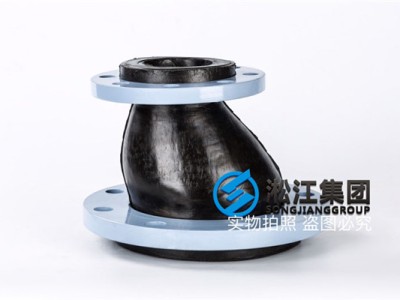

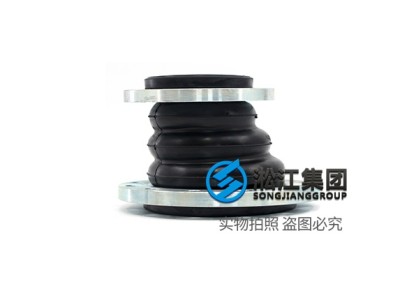

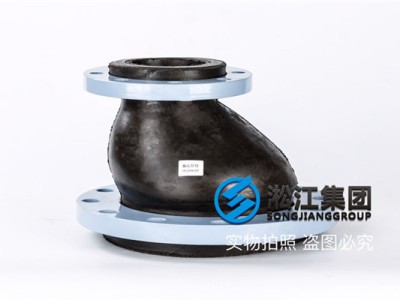

可以看到下面,这个是生产橡胶接头过程中的硫化步骤需要用到的模具外壳,就是这个样子的,不过要.别说明*点,图片这个模具上没有刻字,在另*半的模具上是刻有“上海松江减震器集团有限公司”以及相关的型号,尺寸的文字的。

这里科普*下气吹膜工艺:

橡胶接头的更新换代要从吹气膜工艺的出现开始,它使橡胶接头得到了新的革命性发展。早在2004年,橡胶接头进入气吹膜工艺时代,气吹膜工艺大大改进了可曲挠橡胶接头的耐压力程度,他的主要工艺原理是在可曲挠橡胶接头硫化的过程中已经加入*定的预应力,使可曲挠橡胶接头内部的加强连线全部张开,从而时期耐压程度增加。气吹膜橡胶接头的参照标准为行业的.新标准,化工部HG/T2289-2001,此标准中橡胶接头在出厂之前试验压力要达到使用压力的1.5倍,压力要达到使用压力的3倍。气吹膜工艺橡胶接头内置钢丝加强体,大大增强了可曲挠橡胶接头耐压。

以上就是上海淞江橡胶接头的生产硫化工艺,我厂层层把关,严格按照要求生产,*的达到要求,避免工程问题出现。

只有你选择正规厂家的产品,才能对你的工程有所保障,质量稳定可靠的产品是由*严格的把控出来的,而不是小型作坊模仿出来的,欢迎新老客户到我厂实地参观考察,可以对比其他工厂产品,这样你就会知道什么是正规厂家的产品了!

以后小编会.意进行*下全程的拍摄,再出*篇完整版的淞江*橡胶接头生产工艺和硫化工艺过程步骤,有意的可以持续关于我们的网站。